Nuestras Características

Nuestras Características

>>Vea Nuestra Tecnología de Procesos

>>Vea Nuestra Tecnología de Procesos

Ventajas / Desventajas

1. Utilización de materiales de alta eficiencia (alto rendimiento)

2. Mayor velocidad, producción más eficiente

![[Mecanizado]](images/datIMG02L_L.gif)

![[Conformado en frío]](images/datIMG02R_L.gif)

3. Resistencia mejorada del producto por el endurecimiento del trabajo

4. Reducción de costes mediante procesos de fabricación personalizados

- Las matrices de conformado deben fabricarse (costo inicial y tiempo de entrega)

- El tiempo requerido para configurar y ajustar el equipo de producción para una pieza en particular, por lo que no es adecuado para las corridas de producción de volumen pequeño (mejor para la producción en masa)

- Por naturaleza, el conformado en frío deja radios en la mayoría de las esquinas y la precisión no es tan alta como con el mecanizado.

Comparación de conformado en frío, caliente y tibio

| Mecanizado | Conformado en Frío | |

|---|---|---|

| Matrices | No es Necesario |

Necesario |

| Rendimiento del Material | ✘ | ✔✔ |

| Velocidad de Procesamiento | ✘ | ✔✔ |

| Fuerza | ✔ | ✔✔ |

| Precisión del Proceso | ✔✔ | ✔ |

| Producción a Gran | ✔✔ | ✔ |

| Producción A Pequeña | ✘ | ✔✔ |

| Producción de Prototipos | ✔✔ | ✘ |

| Producción en Masa | ✔ | ✔✔ |

Comparación de conformado en frío, caliente y tibio

| Conformado en Caliente | Formación en Tibio | Conformado en Frío | |

|---|---|---|---|

| Características | Conformado con material calentado por encima de su temperatura de recristalización. |

Conformado hecho a temperaturas entre las de conformado en caliente y frío. |

Conformación hecha a / cercana a la temperatura ambiente. |

| Conformado Temperatura |

1100°C ~1250°C (2012°F ~ 2282°F) |

300°C~850°C (572°F ~ 1562°F) |

Conformación hecha a / cercana a la temperatura ambiente. |

| Cargas Requeridas | Se requieren cargas bajas de conformado | Cargas medias requeridas | Se requieren grandes cargas |

| Nivel de Precisión | ✘ | ✔ | ✔✔ |

| Calidad del Acabado de la Superficie |

✘ | ✔ | ✔✔ |

| Complejidad del Nivel de Geometría |

✔✔ | ✔ | ✘ |

| Cantidad ideal de producción |

Ideal para la producción de mediana a pequeña escala | Ideal para la producción a mediana escala | Lo mejor para la producción a gran escala |

| Pros / Contras | Debido a que el material se calienta por encima de su temperatura de recristalización, se requieren cargas más pequeñas para formar el material. También es posible una mayor deformación, lo que permite geometrías muy grandes o muy complejas. Sin embargo, el acabado de la superficie a menudo es pobre para los productos de acero en comparación con el conformado en frío y caliente porque la oxidación y descarbonización de la superficie se produce por encima de 900℃(1652°F). El nivel de precisión alcanzable también es pobre debido a la expansión /contracción del metal al calentarse y enfriarse. | La formación en tibio tiene como objetivo combinar los puntos fuertes de la formación en caliente y en frío. Permite mejores acabados de superficie que el conformado en caliente, pero el control de la temperatura es difícil. Es posible realizar geometrías más complejas que con el conformado en frío, pero la precisión no es tan alta. | Debido a que no se agrega calor al material, la conformación en frío permite una alta precisión, acabados de superficie de alta calidad y una producción a alta velocidad. Sin embargo, en comparación con el conformado en caliente, las cargas necesarias para deformar el material son altas y la deformabilidad del material es baja, lo que requiere un alto grado de experiencia en fabricación para lograr geometrías complejas. La vida útil de las herramientas varía según el producto, pero es común que las herramientas duren en el rango de 10,000 piezas y más. |

Tornillo

Roscas

Acanalados

Puntas

Puntiagudas

Puntas

Redondeadas

Moleteado

Recto

Moleteado

de Diamante

Moleteado

En Espiral

Tornillos

de avance

Roscas mecanizadas vs Enrolladas

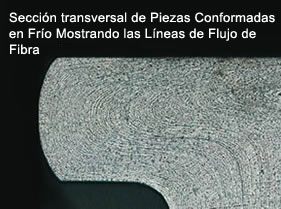

Las roscas laminadas permiten la conformación de roscas a alta velocidad sin pérdida de material como chatarra y un producto más fuerte en general porque, a diferencia de las roscas mecanizadas, las líneas de flujo de fibra del material se dejan intactas. El laminado también permite costos más bajos y un mejor tiempo de respuesta que el mecanizado.

Roscas Mecanizadas

Roscas Conformadas en Frío

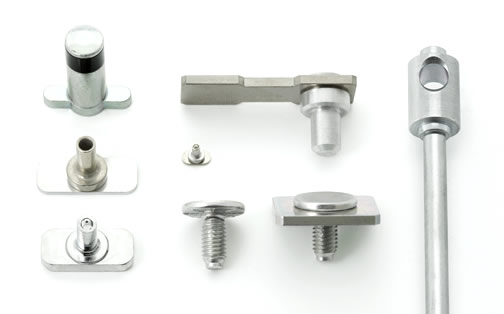

Conformado de Precisión Personalizado

Conformado de precisión para piezas personalizadas con diámetros de eje de hasta 25 mm (aprox.1 pulgada).

⇱ Vista Ampliada Mas >>Conformado de Micro Precisión

Conformado de precisión para micro piezas con diámetros de eje de 1 mm (0.04 pulg.) o menos.

⇱ Vista Ampliada Mas >>Embutición Profunda

Embutición profunda para piezas con paredes delgadas u orificios profundos que de otro modo serían difíciles de formar a partir de material de alambre redondo.

⇱ Vista Ampliada Mas >>Conformación para Piezas Largas

Conformado para piezas largas (hasta 1200 mm (47 pulgadas)).

⇱ Vista Ampliada

Mas >>

Mecanizado

Combinar el mecanizado con el conformado en frío para lograr una alta precisión es difícil solo con el conformado.

Laminado

Desde engranajes helicoidales y moleteado hasta geometrías enrolladas únicas.

Curvado / Aplanado/ Recorte

Una amplia variedad de procesos secundarios, como el curvado, aplanado y recorte.

Anclaje/ Ajuste a presión / Moldeado de plástico

Fabricación de compuestos que combinan diferentes materiales a través del engaste, ajuste a presión y/o moldeado de plástico.

Capacidades de Procesamiento

Nota: También podemos realizar pruebas para ver si un material proporcionado por el cliente es forjable.

Nota: Consulte con nosotros si su pieza es particularmente larga.

Nota: Las tolerancias posibles dependen en gran medida de la geometría de la pieza y del material.